| 傳統密封圈生產依賴人工粘接,不僅速度慢,且良品率難以保障。正凌密封圈粘接機采用多工位并行處理系統,通過伺服電機驅動和智能算法調度,實現“裁斷-定位-粘接-檢測”全流程自動化。以O型圈為例,密封圈粘接機單機30分鐘可完成傳統產線8小時的產量,24小時連續運轉產能達8.6萬件,相當于替代8名熟練工人的工作量。 |

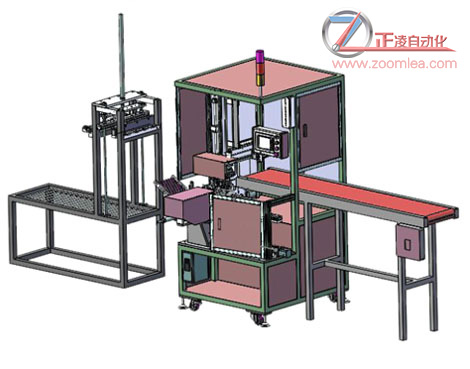

在制造業智能化浪潮中,傳統密封圈生產長期受制于人工效率低、工藝不穩定等痛點。正凌全自動密封圈粘接機,以日產8.6萬件的高效產能、全品類兼容的柔性設計,以及“無痕粘接”的精密工藝,徹底打破行業瓶頸,成為汽車、家電、醫療器械等領域的“效率革命者”。

突破產能極限:單機日產8.6萬件,效率提升數十倍

傳統密封圈生產依賴人工粘接,不僅速度慢,且良品率難以保障。正凌密封圈粘接機采用多工位并行處理系統,通過伺服電機驅動和智能算法調度,實現“裁斷-定位-粘接-檢測”全流程自動化。以O型圈為例,單機30分鐘可完成傳統產線8小時的產量,24小時連續運轉產能達8.6萬件,相當于替代8名熟練工人的工作量。更令人矚目的是,該設備支持“0秒換型”:通過模塊化設計,可快速切換O型圈、異型圈等多種規格,無需停機調試,完美應對小批量、多批次訂單需求。

柔性智造:從單一到多元,解鎖全場景應用

正凌設備的核心競爭力在于其全品類兼容能力:

材質兼容:支持空心硅膠條、異型硅膠條等多種原料,適配食品級、醫療級等特殊場景需求;

尺寸覆蓋:不僅適用于小直徑的小型密封圈,還可處理直徑大的大型工業密封件;

工藝拓展:通過更換模具,可同步完成裁斷、粘接等復合工序,滿足汽車油封、家電防水圈等差異化需求。

在制造業成本攀升與品質要求升級的雙重壓力下,正凌密封圈粘接機的成功印證了智能化轉型的必要性。據測算,企業投資一臺設備可在幾個月內收回成本,長期效益顯著。更重要的是,其柔性生產能力為中小企業切入高端供應鏈提供了技術跳板。正如行業專家評價:“這不僅是設備的革新,更是中國制造從‘規模紅利’向‘技術紅利’轉型的縮影。”

正凌全自動密封圈粘接機以“高效、精密、柔性”等優勢,重新定義了密封圈生產的可能性。無論是日產8.6萬件的驚人效率,還是“無痕粘接”的工藝高度,都彰顯了正凌的硬實力。

粵公網安備 44011302002701號

粵公網安備 44011302002701號