| 方圈、圓圈、異形圈,無論形狀多么特殊,正凌全自動化密封圈粘接機都能精準"拿捏"。設(shè)備每次生產(chǎn)可同時處理10條密封圈,完成一個循環(huán)僅需10秒,相當于每秒產(chǎn)出1條成品。折算下來,密封圈粘接機單機每小時產(chǎn)量高達3600條,日產(chǎn)能突破8.6萬條。這不僅是技術(shù)的勝利,更是智造向高端化、專業(yè)化發(fā)展的生動體現(xiàn)。 |

在當今工業(yè)制造領(lǐng)域,密封圈作為關(guān)鍵的密封元件,廣泛應(yīng)用于汽車制造、電子設(shè)備、儀器儀表、航空航天等眾多行業(yè)。傳統(tǒng)密封圈生產(chǎn)過程中,方圈、圓圈以及各種異形圈的粘接一直是個技術(shù)難題——人工操作效率低下、精度難以保證,而普通自動化設(shè)備又難以應(yīng)對復(fù)雜多變的形狀要求。如今,這一行業(yè)痛點正被正凌全自動化密封圈粘接機徹底解決!

密封圈根據(jù)截面形狀可分為圓形(O型圈)、方形(方型圈)和各類異形密封圈。異形密封圈由于結(jié)構(gòu)特殊,具有普通O型圈無法比擬的優(yōu)勢,然而,這些性能優(yōu)勢的背后是復(fù)雜的生產(chǎn)工藝。傳統(tǒng)密封圈粘接設(shè)備往往只能處理單一形狀,遇到異形截面就束手無策。人工粘接雖然靈活,但效率極低——熟練工人每小時最多只能完成300-500個密封圈的粘接,且質(zhì)量穩(wěn)定性差,不良率常常高達5%-8%。在強調(diào)效率與精度的現(xiàn)代制造業(yè)中,這種生產(chǎn)方式已成為制約行業(yè)發(fā)展的瓶頸。

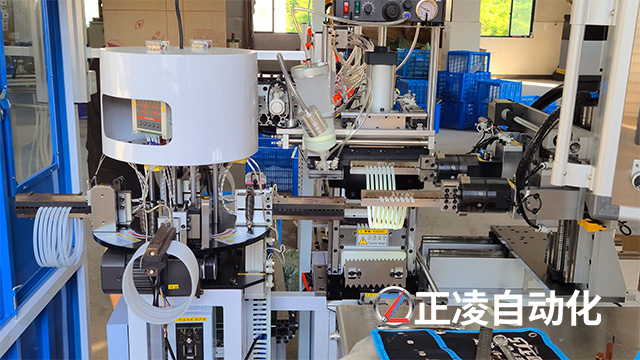

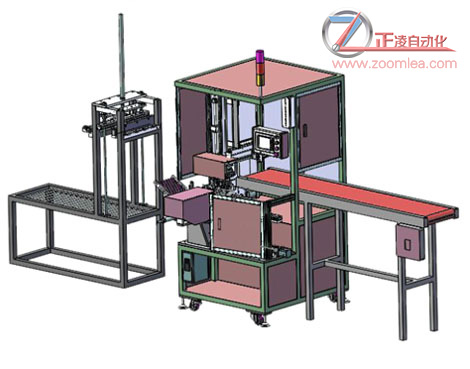

正凌全自動化密封圈粘接機的誕生,標志著密封圈生產(chǎn)正式進入"全形狀兼容"時代。這款創(chuàng)新設(shè)備采用模塊化設(shè)計理念,通過快速更換夾具和模具,可無縫切換不同形狀密封圈的生產(chǎn)。

設(shè)備核心由高精度機械臂、智能視覺定位系統(tǒng)、多模式粘接機構(gòu)和AI控制系統(tǒng)組成。機械臂采用伺服電機驅(qū)動,重復(fù)定位精度高;智能視覺系統(tǒng)能夠自動識別密封圈類型和位置,即使是不規(guī)則異形圈也能準確捕捉輪廓特征;粘接機構(gòu)配備壓力、溫度雙重反饋,確保每個粘接點的強度一致。

在實際生產(chǎn)中,正凌全自動化密封圈粘接機展現(xiàn)出驚人的性能指標。設(shè)備每次生產(chǎn)可同時處理10條密封圈,完成一個循環(huán)僅需10秒,相當于每秒產(chǎn)出1條成品。折算下來,單機每小時產(chǎn)量高達3600條,日產(chǎn)能突破8.6萬條——這是人工操作的15倍以上,也比單一功能自動化設(shè)備效率提升40%。

質(zhì)量方面更是實現(xiàn)了質(zhì)的飛躍。設(shè)備采用閉環(huán)質(zhì)量控制體系,通過多道傳感器實時監(jiān)測粘接壓力、溫度和時間,確保每個粘接點都達到至佳狀態(tài)。值得一提的是,設(shè)備的通用性極強,可處理空心硅膠條、實心硅膠條以及各類異型硅膠條,滿足從微型電子密封到大型機械密封的全領(lǐng)域需求。

方圈、圓圈、異形圈,無論形狀多么特殊,正凌全自動化密封圈粘接機都能精準"拿捏"。這不僅是技術(shù)的勝利,更是智造向高端化、專業(yè)化發(fā)展的生動體現(xiàn)。

粵公網(wǎng)安備 44011302002701號

粵公網(wǎng)安備 44011302002701號