| 正凌密封圈粘接機1秒完成1個密封圈粘接,日產8.6萬件,更驚人的是,這臺密封圈粘接機能同時處理橡膠、硅膠、氟橡膠、聚四氟乙烯等十多種材質,從新能源汽車到心臟起搏器的密封圈,從航天器密封件到智能家電的密封圈,它正在重新定義全球密封圈制造標準。 |

“傳統粘接工藝效率低、質量差,行業痛點何時能解?”在密封圈生產領域,這聲無奈的嘆息曾回蕩在無數工廠車間。汽車制造、航空航天、石油化工、醫療器械、電子設備、食品加工、新能源、船舶制造、工程機械、家用電器……等行業對密封圈的要求各不相同,使得密封圈生產企業長期被低效粘接工藝掣肘。直到正凌密封圈粘接機橫空出世,以“1機通吃10多個行業的要求”的魄力,徹底改寫了游戲規則!

密封圈雖小,卻是工業設備的“生命線”。汽車發動機漏油、航空液壓系統失效、醫療器械密封不嚴……這些災難性后果的源頭,往往指向密封圈粘接工藝的缺陷。傳統手工粘接效率低下,日產不足千件;人工操作誤差大,氣泡、裂紋頻發;材質適應性差,硅膠、橡膠、塑料需多臺設備切換。更致命的是,不同行業對密封圈的性能要求天差地別:汽車行業需耐高溫高壓,食品行業要符合衛生標準,航空航天追求輕量化與高強度。傳統設備根本無法滿足跨行業定制需求,企業被迫在效率與質量間艱難抉擇。

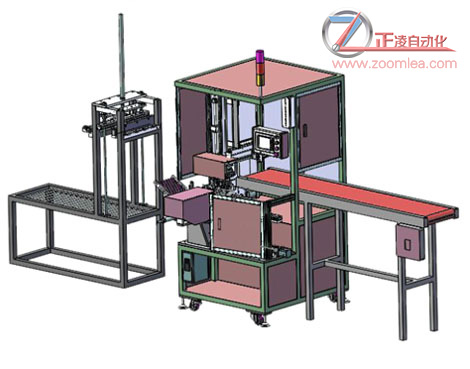

正凌密封圈粘接機采用全流程自動化設計,從材料上料、裁斷到粘接、固化,全程無需人工干預。每小時4000條的產能,相當于傳統工藝的10倍!更驚人的是,其智能控制系統能實時監測粘接參數,自動調整溫度、壓力與涂膠量,確保每一件產品都達到微米級精度。某密封圈生產工廠引入后,訂單交付周期從15天縮短至3天,年產能提升300%。

傳統粘接工藝中,氣泡與裂紋是兩大“殺手”。正凌密封圈粘接機通過精確控制加熱、保溫、冷卻過程,配合高精度定位系統,粘接部位平整如鏡,密封性能大幅提升。

面對硅膠的柔軟、橡膠的彈性、塑料的脆性,正凌密封圈粘接機通過AI材質識別系統,自動匹配最佳粘接參數。其智能涂膠模塊能根據材質特性調整膠水粘度與涂覆速度,確保粘接強度達標。某密封圈工廠反饋:“以前需要三臺設備處理不同材質,現在一臺正凌機全搞定,設備占用面積減少70%!”

正凌密封圈粘接機1秒完成1個密封圈粘接,日產8.6萬件,更驚人的是,這臺密封圈粘接機能同時處理橡膠、硅膠、氟橡膠、聚四氟乙烯等十多種材質,從新能源汽車到心臟起搏器的密封圈,從航天器密封件到智能家電的密封圈,它正在重新定義全球密封圈制造標準。

粵公網安備 44011302002701號

粵公網安備 44011302002701號