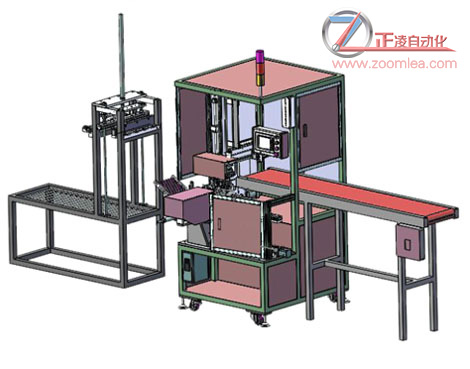

| 正凌全自動化密封圈粘接機:10秒10條,日產8.6萬條,一臺機器頂10個廠!當行業還在“手工vs半自動”的泥潭里掙扎時,正凌全自動化密封圈粘接機已用全自動化、多材質通用、零缺陷粘接三大黑科技,殺出一條血路!效率碾壓:10秒10條,日產8.6萬條,訂單再多也不怕!傳統設備粘接一條密封圈要5-10秒,而正凌全自動化密封圈粘接機10秒完成10條,每小時產量高達3600條,單機日產突破8.6萬條! |

“每天盯著訂單發愁,客戶催得緊,工人卻干不動!”

“換材質就要換設備?庫存壓得喘不過氣!”

“品質總被挑刺,利潤全被售后賠光!”

如果你正為這些問題抓狂,那么,有一臺設備正以“10秒10條、日產8.6萬條”的恐怖效率,顛覆傳統生產模式,讓無數老板直呼“早買早發財”!它就是——正凌全自動化密封圈粘接機!

正凌全自動化密封圈粘接機:10秒10條,日產8.6萬條,一臺機器頂10個廠!

當行業還在“手工vs半自動”的泥潭里掙扎時,正凌全自動化密封圈粘接機已用全自動化、多材質通用、零缺陷粘接三大黑科技,殺出一條血路!

效率碾壓:10秒10條,日產8.6萬條,訂單再多也不怕!

傳統設備粘接一條密封圈要5-10秒,而正凌全自動化密封圈粘接機10秒完成10條,每小時產量高達3600條,單機日產突破8.6萬條!

這是什么概念?

1臺機器=8個熟練工人+5臺老舊設備;

1天產量=傳統小廠1個月的產能;

客戶下單后24小時交貨,訂單接到手軟!

某航空配件廠老板算過賬:“以前接10萬條訂單要5天,現在1天搞定,還能多接3倍訂單,利潤直接翻番!”

多材質通用:橡膠、硅膠、PVC……一臺機器全搞定!

傳統設備最大的痛點是什么?材質一換,設備報廢!

橡膠需要高溫粘接,硅膠要低溫固化,PVC得用特殊膠水……換材質就像“換生產線”,成本高、效率低。

正凌全自動化密封圈粘接機卻能“一機吃遍所有材質”!

智能溫控系統:精確控制加熱和冷卻過程,確保每種材質在最佳溫度下粘接;

自適應壓力調節:根據材質軟硬自動調整壓力,避免粘接面變形或開裂;

優化材料輸送:空心硅膠條、異型橡膠圈……無論形狀多復雜,都能精準上料。

某電子廠老板激動地說:“以前為PVC密封圈專門買了臺設備,結果只用了3個月!現在用正凌全自動化密封圈粘接機,所有材質都能做!”

零缺陷粘接:無氣泡、無裂紋,客戶挑不出毛病!

密封圈的核心是什么?密封性!

傳統手工粘接,氣泡、裂紋、接頭不平整是家常便飯,導致產品漏水、漏氣,客戶投訴率高達30%。

正凌全自動化密封圈粘接機用三大黑科技徹底解決這一問題:

高效固化系統:粘接劑均勻分布并迅速固化,避免氣泡產生;

納米級無縫粘接:粘接面光滑如鏡,強度大幅提升;

智能質檢系統:實時檢測溫度、壓力、粘接時間,不合格品自動剔除。

老板必看:如何選擇一臺靠譜的自動化粘接機?

市場上的自動化設備魚龍混雜,如何避免踩坑?記住這5大黃金標準:

效率:日產能是否突破8萬條?

材質適應性:能否兼容橡膠、硅膠、PVC等多種材質?

品質控制:是否有智能質檢系統,確保零缺陷?

穩定性:能否24小時連續生產,故障率低于1%?

售后服務:是否提供免費培訓、終身維護、配件快速供應?

正凌全自動化密封圈粘接機,全部達標!

8.6萬條/日產能;

智能溫控+壓力調節,多材質通用;

納米級無縫粘接+智能質檢,零缺陷;

先進的伺服電機,24小時穩定運行;

現在下單,搶占智能制造紅利!

機會總是留給有準備的人!

當你的競爭對手還在為手工生產發愁時,你已經用正凌全自動化密封圈粘接機實現:

日產8.6萬條,訂單接到手軟;

多材質通用,庫存成本歸零;

零缺陷粘接,客戶復購率飆升;

智能制造升級,拿到行業“入場券”!

粵公網安備 44011302002701號

粵公網安備 44011302002701號