| 正凌全自動化密封圈粘接機,“10秒完成10條密封圈的粘接”,這一數據并非夸張,而是實測得出的真實結果。正凌密封圈粘接機采用高速旋轉的粘接頭和精確的溫控系統,實現了粘接過程的快速固化。從材料上料到成品輸出,全程無需人工干預,每小時產量高達4000余條。 |

“10秒能做什么?刷一條短視頻?喝半杯咖啡?但在密封圈制造行業,10秒足以完成10條高品質密封圈的粘接!”當傳統制造還在為效率低下、次品率高而苦惱時,正凌全自動化密封圈粘接機以“10秒10條”的驚人速度,徹底顛覆了行業認知。這臺設備不僅實現了多材質一機通用、全程自動化生產,更以零次品率、高效產能成為制造業的“效率革命者”。

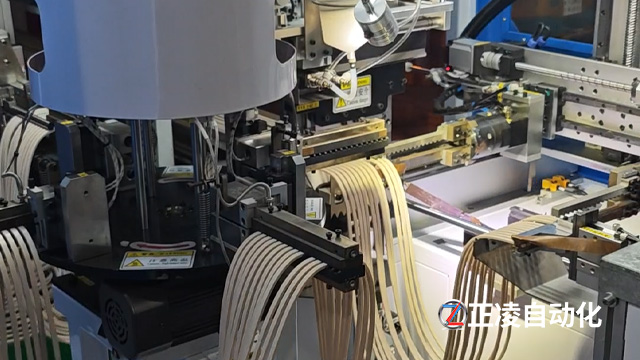

正凌全自動化密封圈粘接機,“10秒完成10條密封圈的粘接”,這一數據并非夸張,而是實測得出的真實結果。正凌密封圈粘接機采用高速旋轉的粘接頭和精確的溫控系統,實現了粘接過程的快速固化。從材料上料到成品輸出,全程無需人工干預,每小時產量高達4000余條。

以某航空零部件企業為例,引入正凌密封圈粘接機后,其密封圈生產線效率提升了10倍。原本需要10名工人、8小時才能完成的任務,現在僅需1名工人操作設備,2小時即可完成。企業負責人感慨:“以前訂單積壓是常態,現在產能完全跟得上,還能承接更多大單!”

“零次品率不是夢!”正凌密封圈粘接機通過多項先進技術,實現了粘接質量的完美控制。采用高精度傳感器和智能算法,根據密封圈的材質、尺寸和粘接要求,在粘接過程中,設備能夠施加均勻且適當的壓力,確保粘接部位的緊密結合。這種均勻的壓力分布不僅提高了粘接強度,還使得接頭表面平整光滑,進一步減少了粘接痕跡。

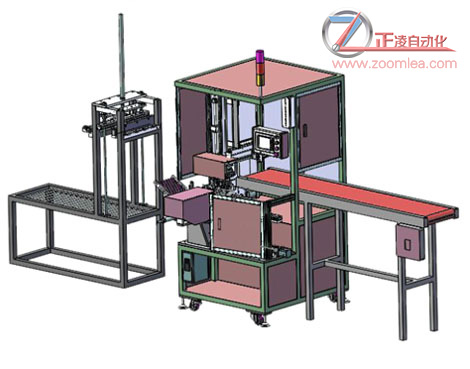

此外,傳統密封圈制造中,不同材質的密封圈需要不同的設備和工藝參數,導致生產流程復雜、設備利用率低。正凌密封圈粘接機通過創新設計,實現了對多種材質的廣泛適應性。

無論是橡膠、硅膠、PU還是其他特殊材質,均能在一臺設備上完成粘接作業。設備采用先進的溫控技術,確保不同材質在最佳溫度下完成粘接;智能化的壓力控制系統能夠根據材質特性自動調整壓力值;優化的材料輸送系統確保了材料供給的穩定性和準確性。而且,正凌密封圈粘接機采用全自動化設計,從材料定位、裁斷、加熱粘接、冷卻定型到成品下料,整個過程“一鍵式”操作。這不僅大幅降低了人工成本,還提高了生產線的安全性和穩定性。

“10秒=10條”,這不僅僅是一個數據,更是正凌全自動化密封圈粘接機對傳統制造的顛覆與超越。在效率與質量的雙重賽道上,正凌密封圈粘接機已率先沖線,引領密封圈制造行業邁向高效化、智能化的新未來。對于企業而言,選擇正凌密封圈粘接機,就是選擇效率、選擇質量、選擇未來!

粵公網安備 44011302002701號

粵公網安備 44011302002701號