| 在工業制造的賽道上,效率就是企業的生命線。當傳統工廠還在為密封圈生產效率低、成本高而發愁時,一臺來自正凌機械的自動化密封圈粘接機以每天8.6萬條的驚人產量,直接讓工廠生產效率“開掛”,成為密封圈制造行業的“效率神器”。多材質一機通用,打破傳統限制正凌自動化密封圈粘接機最大的亮點之一就是實現了多材質一機通用。無論是橡膠、硅膠、PU還是其他特殊材質,都能在這臺設備上完成粘接作業。先進的溫控技術確保不同 |

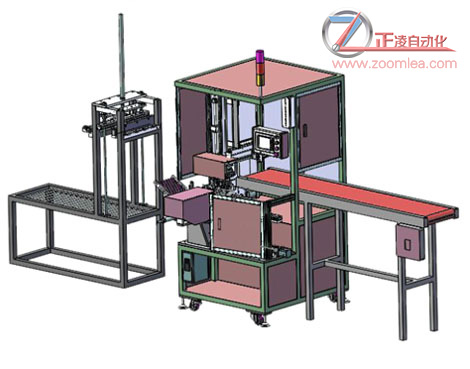

在工業制造的賽道上,效率就是企業的生命線。當傳統工廠還在為密封圈生產效率低、成本高而發愁時,一臺來自正凌機械的自動化密封圈粘接機以每天8.6萬條的驚人產量,直接讓工廠生產效率“開掛”,成為密封圈制造行業的“效率神器”。

多材質一機通用,打破傳統限制

正凌自動化密封圈粘接機最大的亮點之一就是實現了多材質一機通用。無論是橡膠、硅膠、PU還是其他特殊材質,都能在這臺設備上完成粘接作業。先進的溫控技術確保不同材質在最佳溫度下完成粘接,避免了因溫度過高或過低導致的品質問題。智能化的壓力控制系統能夠根據材質特性自動調整壓力值,確保粘接面均勻受力,提高產品的密封性能。優化的材料輸送系統則保證了材料供給的穩定性和準確性,為高效生產提供了有力保障。

全自動操作,“一鍵式”生產

在人工成本日益上漲的當下,自動化生產是企業提升競爭力的必然選擇。正凌自動化密封圈粘接機采用全自動化設計,從材料上料、定位裁斷、粘接、定型到成品下料,整個過程無需人工干預,實現了真正的“一鍵式”操作。

這不僅大幅降低了人工成本,還提高了生產線的安全性和穩定性。以一家中等規模的密封圈生產企業為例,在引入正凌自動化密封圈粘接機之前,需要大量工人進行操作和監控,人工成本高且容易出現人為失誤。引入該設備后,人工成本大幅降低了,生產過程中的失誤率也大幅下降,產品質量更加穩定。

高效生產,時產突破4000條

生產效率是衡量設備性能的重要指標之一,正凌自動化密封圈粘接機在這方面表現卓越。憑借其獨特的設計和優化的生產流程,該設備時產可達到4000余條密封圈,每天產量高達8.6萬條。

為了實現高效生產,正凌機械在設備設計上進行了多項創新。多工位并行作業的方式讓每個工位獨立工作,互不干擾,大大提高了生產效率。優化后的加熱和冷卻系統縮短了粘接周期,使得每條密封圈的生產時間大幅縮短。高效的輸送系統能夠快速將成品輸送到指定位置,減少了等待時間,進一步提高了生產效率。

品質至上,嚴格把控每一環

在密封圈制造業,產品品質直接關系到企業的聲譽和市場競爭力。正凌自動化密封圈粘接機在追求高效生產的同時,始終將產品品質放在首位。

設備采用了先進的粘接技術和嚴格的品質控制體系,確保每一條生產出的密封圈都符合行業標準和客戶需求。在設備研發過程中,正凌機械進行了大量的實驗和測試,通過對不同材質、不同規格的密封圈進行反復粘接實驗,積累了豐富的數據和經驗。

智能化的品質控制系統能夠實時監測粘接面的溫度、壓力以及粘接時間等關鍵參數,確保每一次粘接都達到最佳效果。能夠對成品的尺寸、外觀以及密封性能進行全面把控,確保產品品質的穩定性和一致性。

8.6萬條每天的產量,正凌自動化密封圈粘接機讓工廠生產效率直接“開掛”,成為密封圈制造行業的“效率擔當”。

粵公網安備 44011302002701號

粵公網安備 44011302002701號