| 無氣泡!無裂紋!正凌全自動化密封圈粘接機以其卓越的性能和可靠的品質,為密封圈粘接行業帶來了新的變革。它不僅解決了傳統粘接工藝的難題,提高了產品的質量和生產效率,還為客戶帶來了實實在在的經濟效益。 |

在當今工業制造領域,密封圈雖小,卻起著至關重要的作用。它廣泛應用于汽車、機械、電子、化工等眾多行業,是保障設備密封性能、防止泄漏的關鍵部件。然而,密封圈的粘接質量一直是困擾眾多生產廠家的難題,氣泡、裂紋等瑕疵不僅影響密封效果,還可能導致設備故障、安全事故等嚴重后果。如今,正凌全自動化密封圈粘接機以其卓越的性能和可靠的品質,為解決這一難題帶來了全新的解決方案,讓客戶再也挑不出毛病!

在傳統的密封圈粘接工藝中,人工操作占據主導地位。工人師傅們憑借經驗和手感,將膠水均勻涂抹在密封圈的粘接面上,然后進行壓合。然而,這種操作方式存在諸多弊端。

首先,人工涂抹膠水很難做到均勻一致。膠水的厚度、分布范圍都會因工人的操作手法不同而有所差異。這就容易導致在粘接過程中出現氣泡。當膠水中的空氣無法完全排出時,就會形成氣泡,這些氣泡會削弱膠水的粘接力,降低密封圈的密封性能。而且,隨著時間的推移,氣泡可能會逐漸擴大,導致密封圈失效。

其次,人工操作難以保證粘接壓力的均勻性和穩定性。在壓合過程中,如果壓力不均勻,就容易出現裂紋。裂紋不僅會影響密封圈的外觀質量,更重要的是,它會使密封圈的密封性能大打折扣。在高壓、高溫或腐蝕性介質等惡劣環境下,裂紋會迅速擴大,導致泄漏事故的發生。

此外,傳統粘接工藝的生產效率低下,勞動強度大。工人需要長時間保持專注,進行重復性的操作,容易出現疲勞和失誤。而且,人工成本的不斷上升也給企業帶來了巨大的壓力。

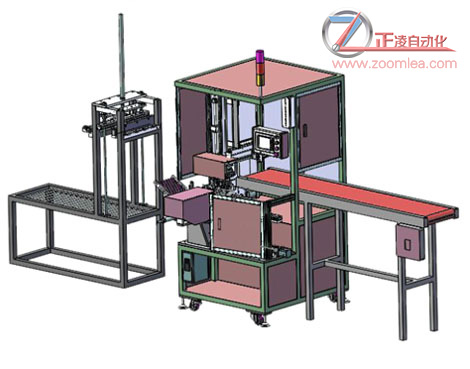

而正凌全自動化密封圈粘接機采用了先進的精密涂膠技術。通過高精度的計量和智能控制系統,能夠精確控制膠水的流量和涂膠厚度。在涂膠過程中,膠水以均勻、穩定的速率涂抹在密封圈的粘接面上,確保膠水分布均勻,無氣泡產生。

在壓合環節,正凌全自動化密封圈粘接機采用了高精度的壓力控制系統。該系統能夠根據密封圈的材質、尺寸和形狀等因素,自動調整壓合壓力和壓合時間,確保粘接壓力均勻、穩定。通過精確的壓力控制,可以有效避免因壓力不均勻而產生的裂紋。

與傳統的人工操作相比,正凌全自動化密封圈粘接機具有顯著的生產效率優勢。設備可以實現連續、穩定的生產,大大縮短了生產周期。同時,由于減少了人工干預,降低了人為因素對產品質量的影響,提高了產品的合格率。此外,自動化生產還可以降低勞動強度,減少人工成本,為企業帶來可觀的經濟效益。

無氣泡!無裂紋!正凌全自動化密封圈粘接機以其卓越的性能和可靠的品質,為密封圈粘接行業帶來了新的變革。它不僅解決了傳統粘接工藝的難題,提高了產品的質量和生產效率,還為客戶帶來了實實在在的經濟效益。

粵公網安備 44011302002701號

粵公網安備 44011302002701號